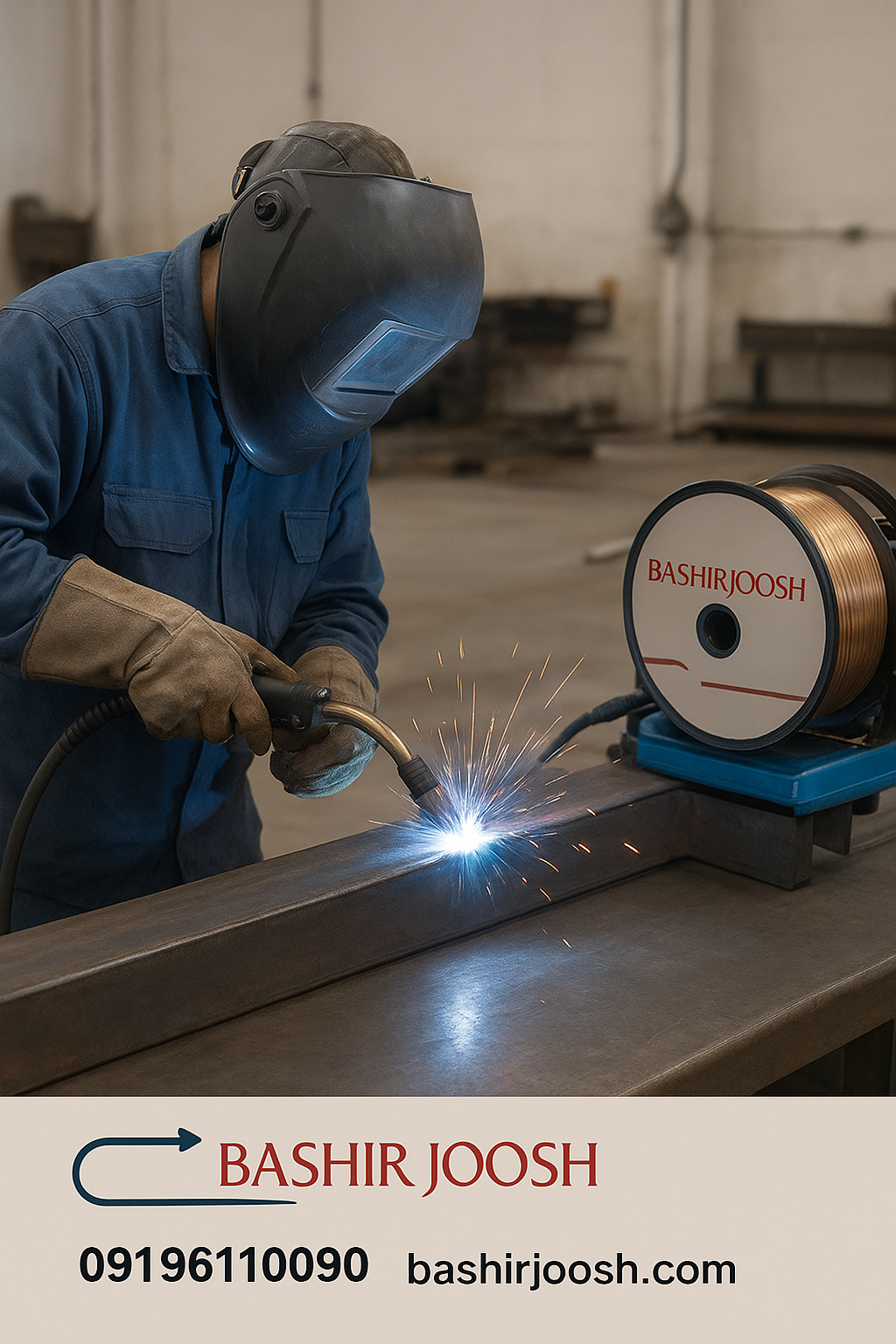

در فرایند جوشکاری MIG، کیفیت قوس جوش نقش اصلی را در ایجاد اتصال محکم، یکدست و بدون پاشش ایفا میکند. قوس پایدار باعث نفوذ مناسب، کنترل حوضچه مذاب، افزایش زیبایی ظاهری جوش و کاهش مصرف سیم جوش میشود. در مقابل، قوس ناپایدار میتواند موجب حفره، سوختگی لبهها، پاشش بیش از حد و افت مقاومت اتصال شود.

در این مقاله از فروشگاه بشیرجوش تلاش شده مهمترین عوامل مؤثر بر کیفیت قوس، روشهای بهینهسازی و خطاهای رایج در دستگاه MIG بررسی شود تا اپراتور بتواند بهترین عملکرد را از سیم جوش و دستگاه خود بهدست آورد.

—

(H2) ۱. انتخاب صحیح سیم جوش مناسب برای دستگاه MIG

کیفیت قوس رابطه مستقیم با نوع سیم جوش دارد. اگر سیم از نظر قطر، ترکیب شیمیایی یا کیفیت سطحی مناسب نباشد، قوس دائماً قطعوصل شده و حوضچه جوش بیثبات میشود.

(H3) بهترین سیم جوشها برای قوس پایدار

سیم جوش CO2 سایز ۰/۸ میلیمتر بشیرجوش برای ورقها و سازههای سبک

سیم جوش مسی استاندارد برای فلزات نرمتر

سیم جوش توپودری (Flux-Cored) برای کارهای فضای باز و ضخامتهای بالا

سیم جوش استیل و آلومینیوم برای پروژههای خاص

لینک داخلی پیشنهادی:

مشاهده انواع سیم جوش بشیرجوش → bashirjoosh.com

—

(H2) ۲. تنظیم صحیح ولتاژ (Voltage) برای قوس یکنواخت

ولتاژ نقش تعیینکننده در طول قوس دارد. اگر ولتاژ پایین باشد، قوس کوتاه شده و حالت «چسبیدن سیم» رخ میدهد. اگر ولتاژ بیش از حد بالا باشد، قوس پاشش زیادی ایجاد میکند.

(H3) راهنمای ساده تنظیم ولتاژ

ورق نازک: ولتاژ پایین

ورق متوسط: ولتاژ متوسط

ورق ضخیم: ولتاژ بالا

برای سیم جوش ۰/۸ میلیمتر معمولاً ۱۶ تا ۱۸ ولت مناسب است.

—

(H2) ۳. تنظیم سرعت سیم (Wire Feed Speed)

سرعت سیم جوش در دستگاه MIG، قلب اصلی فرایند است. اگر سرعت سیم کم باشد، قوس قطع میشود. اگر زیاد باشد، سیم وارد حوضچه شده و صدای تلقتلق ایجاد میکند.

(H3) نشانههای تنظیم اشتباه سرعت سیم

سرعت زیاد → صدای ضربهای، پاشش زیاد

سرعت کم → چسبیدن سیم و قطع قوس

سرعت مناسب → صدای یکنواخت شبیه “فش فش” پایدار

—

(H2) ۴. انتخاب گاز محافظ مناسب

نوع و ترکیب گاز از مهمترین عوامل کیفیت قوس است.

(H3) بهترین گاز برای جوشکاری MIG

۸۰٪ آرگون + ۲۰٪ CO2 → بهترین کیفیت قوس

۱۰۰٪ CO2 → اقتصادیتر اما پاشش بیشتر

۹۰٪ آرگون + ۱۰٪ CO2 → مخصوص جوشهای ظریف

فشار مناسب: ۱۰ تا ۱۲ لیتر در دقیقه

—

(H2) ۵. تمیزکاری سطح فلز قبل از جوشکاری

فلز کثیف، زنگزده یا چرب باعث ناپایداری قوس و ایجاد تخلخل میشود.

(H3) مراحل سریع آمادهسازی

تمیزکاری با فرچه سیمی

از بین بردن زنگزدگی

خشک و تمیز کردن سطح

بررسی لبهها برای چربی یا رنگ

—

(H2) ۶. زاویه صحیح تورچ برای داشتن قوس پایدار

زاویه نامناسب تورچ باعث پاشش، نفوذ نامناسب و ناپایداری قوس میشود.

(H3) بهترین زاویهها

زاویه ۱۰ تا ۱۵ درجه رو به جلو (Push)

فاصله نازل تا قطعه: ۱۰ تا ۱۲ میلیمتر

—

(H2) ۷. انتخاب سرعت حرکت مناسب دست

حرکت دست اپراتور باعث شکلدهی حوضچه و ظاهر جوش میشود. حرکات سریع، حوضچه کوچک و سطحی ایجاد میکند. حرکات کند، جوش بیش از حد پهن و داغ.

(H3) بهترین سرعت حرکت

حرکت یکنواخت، بدون لرزش

کنترل حوضچه و توجه به شکل آن

پیوستگی مسیر جوش بدون توقف ناگهانی

—

(H2) ۸. نگهداری و سرویس منظم دستگاه MIG

علت ۳۰٪ مشکلات قوس، خرابی یا آلودگی تجهیزات است.

(H3) چکلیست سرویس

تمیز کردن نازل و نازلگیر

بررسی غلطکها

تمیز کردن خط هدایت سیم

چک کردن کابلهای ارت

بازدید از کانکتورها و لوله گاز

—

نتیجهگیری

بهینهسازی کیفیت قوس در دستگاه MIG نتیجهی هماهنگی سه عامل است:

تنظیمات دستگاه + سیم جوش استاندارد + مهارت اپراتور.

استفاده از سیم جوشهای استاندارد بشیرجوش و رعایت نکات بیانشده در این مقاله باعث میشود کیفیت جوشکاری در پروژههای صنعتی، سازهای و کارگاهی به شکل چشمگیری افزایش یابد.

—

برای خرید سیم جوشهای استاندارد و حرفهای بشیرجوش، همین حالا با ما تماس بگیرید:

📞 ۰۹۱۹۶۱۱۰۰۹۰

🌐 bashirjoosh.com